本公司董事长黄海宾博士/教授寄语:各位科研届老师、朋友们、同学们,大家好。本人从事材料和器件学习和研发工作已20余年,对材料、尤其是薄膜材料和器件技术略有心得,对材料和器件研究工作的激情和困难、彷徨和期待更是深有感触。其中困难和期待的程度中排首位的就是“研发设备”,尤其是工艺设备。测试设备多为标准版,至少有进口设备可以满足。但工艺设备,要得到出彩的、优异的材料或器件性能,多数研发工作者均希望可以定制化某些特殊的结构或功能。但很可惜的是,多数的设备供应商对机械、电气很精通,但对材料和器件知识储备理解不足。这导致对我们的需求不能充分理解,定制化设备总是差强人意,缺乏灵魂;而我们自行设计、加工、组装调试,又耗时耗力,且毕竟跨专业工作,也有难度。本人研究过程中也是深受其苦,不得不逐渐走向了设备改进促进工艺技术进步的道路。有了这近二十年设备和工艺协调研发改进的经历,积累了许多这方面的经验和理解。如果这些可以用于帮助其他与我有类似感触的人,帮助大家很好的解决设备端的问题,让大家可以腾出精力全力聚焦于材料和工艺方面的工作,我想应该会对朋友们有所帮助的。期待与大家的交流探讨,共同进步!

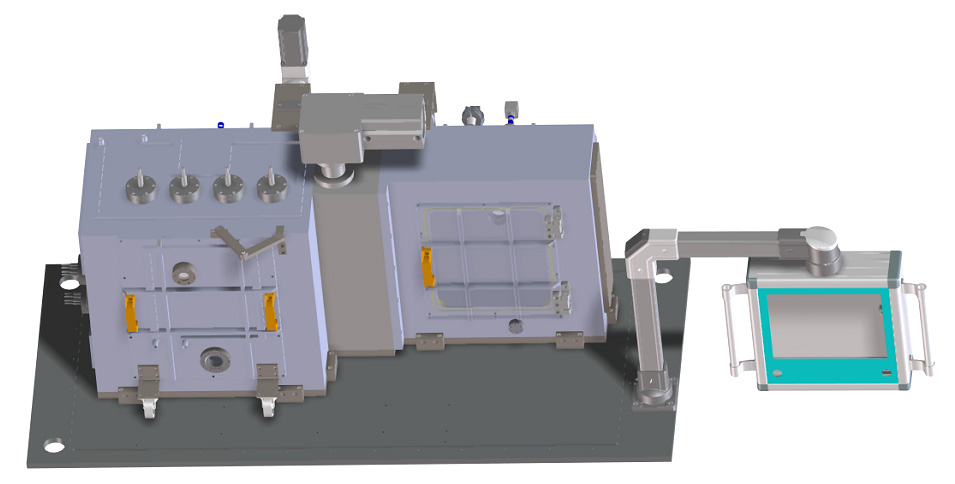

热丝CVD法,又名催化化学气相沉积法。是一种相对新出现的化学气相沉积法镀膜方法。随着研究的逐步深入,用其制备的很多种半导体、光学膜、太阳电池膜等性能超过了其它技术,比如说PECVD。因为是一种新设备,知道它的镀膜研发和生产工作者很少,甚至设备企业也知之甚少。本公司技术团队对其研发已近20年,设计生产了一系列基于该方法的设备。其中本系列产品是专门为基础研发客户准备的。除了该方法和设备自身原有的特点外,最关键的特点是:

设备小巧(整台设备尺寸一般不超过(长宽高):1.5米*1.0米*1.8米);

腔体个数和功能可根据使用者要求定制;

操作方便(全自动、手动模式均具备);

性能优良(近20年的经验积累,必然出彩)。

图片仅供参考,以实际设计为准

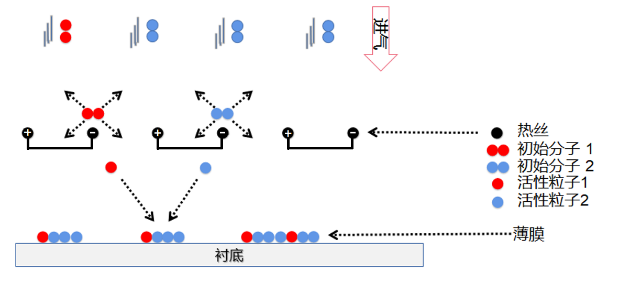

热丝CVD,又名催化化学气相沉积。其英文名称有:Catalytic-CVD(Cat-CVD),Hot-wire CVD(HWCVD),Hot Filament CVD(HoFCVD)。其镀膜的基本原理如图1(a)所示:在一个真空腔体中有一些直流电加热的特种金属丝,加热丝的温度维持在一定温度(1700-2000℃,或者其它温度范围,根据镀膜的材料特性要求调节);通入反应气体(SiH4、H2等);反应气体与高温金属丝碰撞,发生催化裂解,生成多种具有强烈活性的“不带电”的基团(Si、H、SixHy等);这些活性基团从热丝表面随机向四周发射;“落到”衬底上(如加热到200℃左右的硅片);在衬底表面反应生成薄膜。

目前已经获得较好性能的应用如下表所示:

|

行业 |

具体应用实例 |

结果 |

产业化现状 |

|

集成电路 |

1) 用于超小型MOS晶体管的栅侧壁和绝缘体. |

1) 由于SiNx中H含量较低,MOS晶体管的寿命延长了2个数量级。 |

尚未实现大规模生产 |

|

化合物半导体器件 |

1) GaN、GaAs等超高频晶体管的钝化. |

1) 通过减少钝化层以下的表面损伤来提高GaN或GaAs晶体管的截止频率和可用功率。 |

1) 和 2) 都实现了产业化应用. |

|

2) 用于光通信的激光器钝化 |

2) 通过减少损伤增加能量和寿命 |

||

|

显示器 |

1) a-Si TFT (非晶硅薄膜晶体管), |

1) 具有较大的开关比,可实现低关断电流和高稳定性。 |

1) 尚未产业化 |

|

2) 沉积态的薄膜晶体管. |

2) 迁移率超过40cm2/Vs。 |

2) 尚未产业化 |

|

|

3)有机电致发光器件上的气体阻挡膜. |

3) OLED寿命超过15,000小时。 |

3) 尚未产业化 |

|

|

4) 复印机用感光鼓 |

4) 气体利用效率高,高速沉积。 |

4) 小规模生产 |

|

|

太阳电池 |

1) 薄膜太阳能电池. |

1) HWCVD的沉积速率快,气体利用率比PECVD高一个量级. |

1) 尚未产业化 |

|

2) 晶体硅太阳电池中的钝化层和减反射层. |

2) 用HWCVD镀的膜具有极低的表面复合速率 velocity <0.2 cm/s . |

2) 尚未产业化 |

|

|

3) 非晶硅/晶体硅异质结太阳电池 |

3) 无等离子体损伤、气体利用率高 |

3) 大规模批量生产 |

|

|

机械工程 |

1) 汽车用镀金属镀层的替代涂装方法。 |

1) 混合动力轿车采用HWCVD镀膜后,镀层寿命比传统镀金属提高1个数量级。 |

1) 技术开发中 |

|

2) 在剃须刀上涂上涂层。 |

2)在不牺牲锐度的情况下,制造出低摩擦表面。 |

2) 高档剃须刀已产业化 |

|

|

其他应用 |

1) 去除光刻胶。 |

1) 用HWCVD法去除经高剂量离子注入后的光刻胶,且不会有任何残留。 |

1) 相关设备已制造。 |

|

2) 表面清洁。 |

2) 清洁远紫外光刻的反射镜表面 |

2) 在远紫外光刻设备中应用. |

|

|

3) 改善喷墨或丝网印刷金属线的电阻率。 |

3) 用HWCVD进行氢处理可以在室温下形成低电阻率的Cu或Ag金属线。 |

3)产业化推进中 |

|

|

4) HWCVD法实现在c-Si中的低温P或B掺杂 |

4) 通过热丝裂解PH3或B2H6,可以在80℃条件下将P或B原子掺杂到c-Si中。 |

4)研究起步 |

参考文献:H.Matsumura,,Thin Solid Films,679(2019)42-48.

详细资料请联系本公司取得。欢迎各方朋友莅临指导,交流洽谈合作。

联系方式:

黄先生

电话:13576906107;邮箱:hbhuang@hactech.cn。

地址:江西省九江市共青城市高新区工业大道科技创新园2号楼江西汉可泛半导体技术有限公司

附录1 Matsumura教授是热丝CVD技术的领军者,在热丝CVD技术发展过程中起到了举足轻重的贡献。他是2019年世界热丝CVD技术大会的召集人/主席。以下文章是该会议上他做的对热丝CVD技术发展现状的总结报告。总结了cat-CVD技术的研究和工业应用的历程及现状,并对其发展前景进行了展望(https://doi.org/10.1016/j.tsf.2019.03.024翻译稿)

Cat-CVD技术现状、研究历程及产业化应用现状

Hideki Matsumura,日本科学与技术高等研究所(JAIST)

摘要

本文总结了Cat-CVD(催化化学气相沉积或热丝CVD,HWCVD)技术的研究和工业应用的历程,除了讨论Cat-CVD的特性和优势外,还探讨了Cat-CVD在工业应用中存在的问题及其克服方法。Cat-CVD技术已经在多种电子器件的工业生产中使用,如异质结太阳电池、超高频晶体管等。催化线(热丝)的使用寿命是工业应用中严重关切的一个问题,可通过使用合金材料作为热丝的方法予以解决。Cat-CVD最初寻求在传统等离子体增强化学气相沉积(PECVD)无法使用的领域中应用,后来逐步扩大到PECVD正在使用的领域。本文对Cat-CVD的发展前景进行了展望。

关键词:催化化学气相沉积;工业化应用产品;产业化阶段

1.引言

在制备电子器件时,高质量薄膜沉积的温度常低于300或400℃。为降低在衬底上成膜的反应温度,在远离衬底的地方预先分解源气体分子的方法已被开发。1965年,等离子体增强化学气相沉积(PECVD)作为一种空中的分子与等离子体的高能电子碰撞而分解的方法被发明[1,2],自发明以来,用了10逾年的时间才得以在工业中应用。

另一种方法是催化化学气相沉积(Cat-CVD):分子在加热的催化金属丝上进行催化裂解反应而分解。虽然已有一些使用热丝的类似方法报道[3,4],但人们认为,是在80年代H.Matsumura[5,7]及其他课题组[8,9]率先采用Cat-CVD技术成功制备了非晶硅(a-Si)、氮化硅(SiNx)薄膜。在H.Matsumura首次报道10年后,Cat-CVD技术沉积SiNx薄膜于20世纪90时代至21世纪初实现了工业化应用。与其他新技术相比,Cat-CVD的工业应用化的速度并不慢。我们现在非常自信的说,Cat-CVD技术定会如PECVD一样扩大其应用领域。

本文在简要介绍Cat-CVD研究的历程后,评述了Cat-CVD与PECVD相比的特性和优势,简要总结了Cat-CVD技术的工业化现状和发展前景。

2.Cat-CVD的特点;与PECVD有何不同

Cat-CVD中源气体分子的分解机理完全不同于PECVD,这个差异使得Cat-CVD具有以下不同的特点。

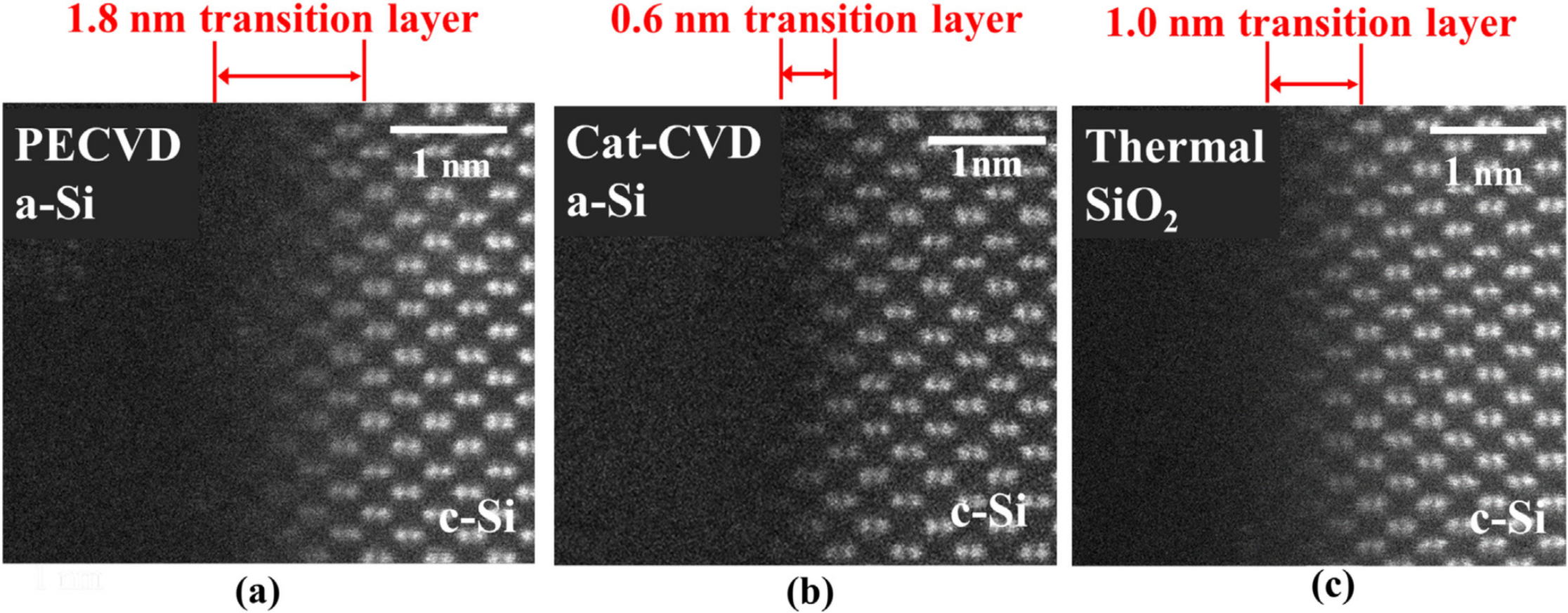

2.1.薄膜和衬底无等离子损伤

利用PECVD和Cat-CVD技术在c-Si(100)方向上沉积a-Si薄膜,采用扫描透射电子显微镜(STEM)得到非晶硅-晶硅﹤110﹥方向界面图,结果分别如图1(a)、(b)所示。除了这些界面外,参考文献[10]还报道了热生长的二氧化硅(SiO2)和c-Si之间的界面(图1(c)),SiO2/c-Si界面被认为在c-Si电子器件中是最好的界面之一[11]。图中,c-Si侧观察到很多距离约为0.15mm的Si-Si阵列,随着向a-Si层或SiO2层过渡Si-Si阵列逐渐消失,PECVD制备的a-Si/c-Si、Cat-CVD制备的a-Si/c-Si及热生长制备的SiO2/c-Si的过渡层宽度分别为1.8nm、0.6nm、1.0nm。STEM图像是由通过a-Si/c-Si或SiO2/c-Si界面传输的电子形成的,这表明a-Si/c-Si和SiO2/c-Si的界面都存在着一定比例的衰减区;也即PECVD制备的a-Si/c-Si的界面有1.8nm长的粗糙区,而Cat-CVD制备的a-Si/c-Si界面非常光滑。PECVD制备的a-Si/c-Si的界面粗糙是因PECVD过程中等离子体对c-Si衬底有损伤。Cat-CVD制备的a-Si/c-Si界面的粗糙度甚至小于热生长而成的SiO2/c-Si界面。近来,利用a-Si或SiO2钝化c-Si表面用于开发高效晶硅太阳电池受到了极大的关注,如后文所述,从界面结构的角度来看,Cat-CVD制备的a-Si/c-Si是最好的界面之一。

图1 不同界面的STEM图(a)PECVD制备的a-Si/c-Si,(b)Cat-CVD制备的a-Si/c-Si,(c)热生长制备的SiO2/c-Si。从c-Si到a-Si或SiO2的过渡层宽度已被标注

对于异质结(SHJ)太阳电池,非晶硅与晶硅的结构尤为重要,尽管采用PECVD技术在非晶/晶硅界面存在着等离子损伤,但也实现了晶硅太阳电池世界最高效率26.7%[12,13],其载流子寿命约为4-8ms,密度为2×1015cm-3[13]。尽管有报道[14,15]非晶硅钝化的载流子寿命超过10ms,但根据报道[13],电阻率为1~5Ωcm的晶硅太阳电池,其寿命为4-8ms已足够。Cat-CVD很容易获得这个效率,报道[12,13]显示PECVD也能获得,可能的原因是当等离子体功率较弱、损伤不十分严重时,硅烷源气体在等离子体中产生的许多氢原子终止了等离子诱导的缺陷[16–18]。实际上,但在化合物半导体(如砷化镓)上沉积薄膜时,氢原子除了消除缺陷外,还产生了其他效应,PECVD中的等离子体损伤严重影响了器件的性能[19]。当等离子较弱时,等离子损伤似乎并不严重;然而,通过提高沉积效率而提升生产效率,就需提高等离子功率;作为无等离子损伤的Cat-CVD方法,其优势体现的更加明显,即使对于晶硅器件也如此。

2.2.Cat-CVD的气体使用效率远高于PECVD

大规模制备SHJ太阳电池,采用Cat-CVD技术硅烷气体的使用效率约为40%,而PECVD的仅为百分之几。针对大规模制造生产SHJ太阳电池,Cat-CVD与PECVD气体使用效率的比较结果[20],如表1所示;可知,Cat-CVD的典型工艺压力远低于PECVD,Cat-CVD中粒子产生的数量也远低于PECVD。因此,仅可通过更换腔壁上的护板来保证腔壁的清洁,其原因是薄膜强附着在护板上而未产生粉末。故减少了清洁的成本,使得Cat-CVD制备太阳电池的成本低于PECVD。

表1 大规模制造中硅烷气体使用效率的比较

| Cat-CVD | PECVD | |

| 典型工艺压力 | ~10Pa | 20-100Pa |

| 气体使用效率 | 40% | 5-6% |

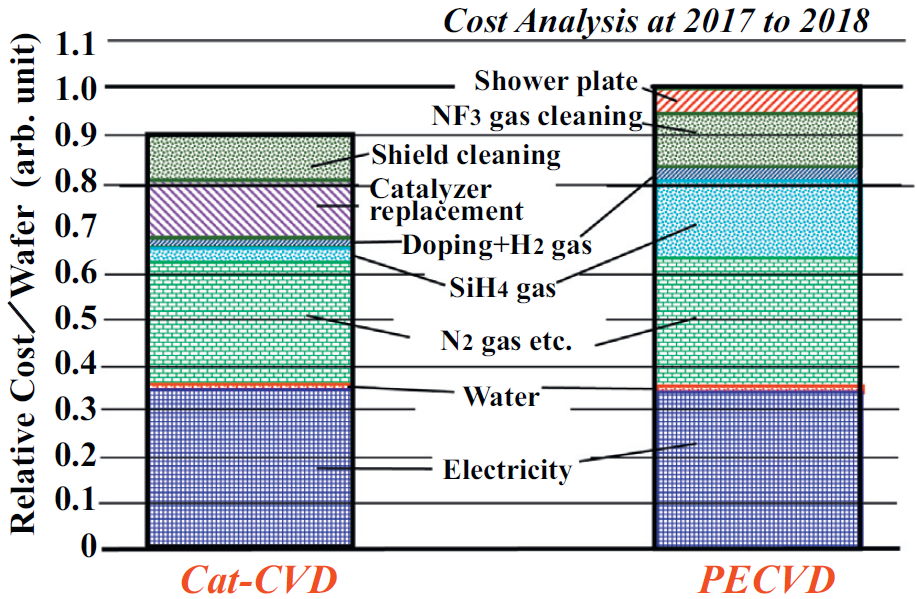

因射频区域产生等离子体的阈值电压较低,在PECVD中,为使等离子稳定,故通常使用射频(RF)等离子体。为将射频源发生的足够的功率输送至工艺腔室,腔室内的阻抗应保持恒定。因此,沉积在腔壁上会导致射频信号阻抗改变的薄膜必须频繁的清洗去除。此外,由于PECVD中产生的是粉末状的颗粒,在腔体内壁贴防着板保护层的方式作用是不够理想的,须采用等离子体刻蚀的方法进行清洗,在PECVD总成本中,清洗用的刻蚀气体(如三氟化氮)成本是较为显著的一项。如图3所示,根据太阳电池大批量生产的数据,热丝CVD的气体耗费成本仅为PECVD的12%。

2.3.Cat-CVD中无带电等离子体,可在任何尖锐边缘衬底上沉积薄膜

这种特性已应用在刀片上涂覆聚四氟乙烯(PTFE)薄膜,一些公司已在商店里出售这种刀片,但没做任何的特殊说明。文献[21]总结了Cat-CVD法在沉积PTFE薄膜以及其它方向的应用。

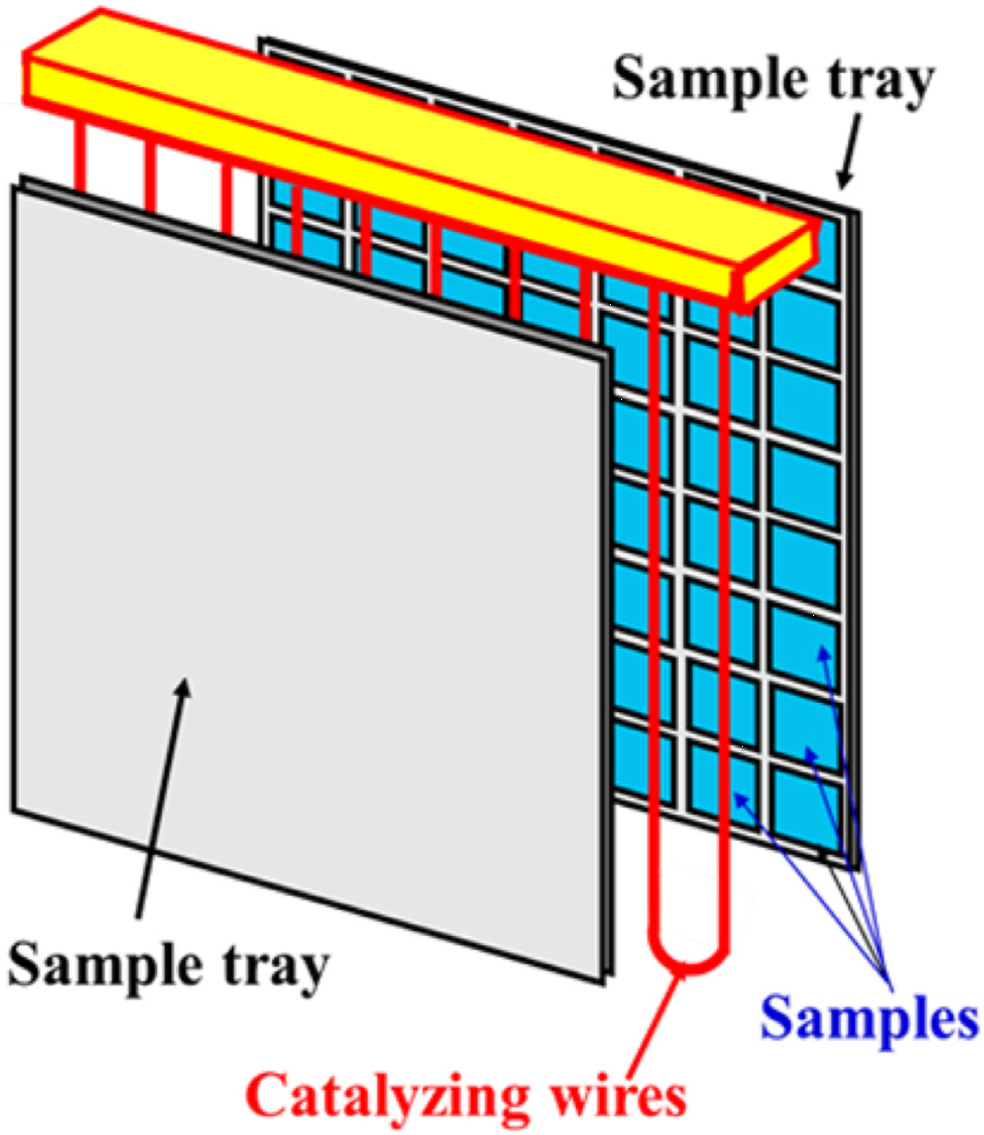

2.4.Cat-CVD易大面积沉积薄膜

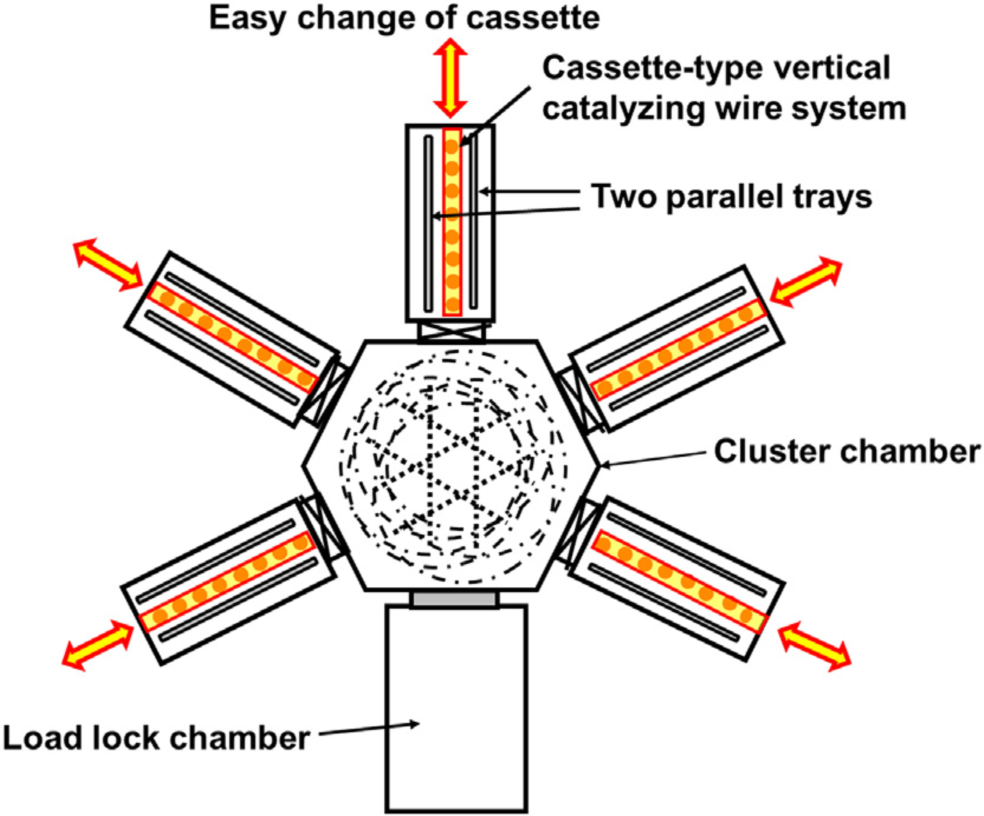

通过扩大热丝排列的面积,就非常容易增加沉积薄膜面积。特别的,当热丝向下垂直悬挂(如图2所示),就可在热丝的两侧分别沉积薄膜,使得生产效率翻倍。日本ULVAC公司的Cat-CVD设备具有类似的结构,每小时可对2900个晶硅片沉积薄膜,成本至少比PECVD低10%,其主要原因是Cat-CVD气体使用效率高。

图3为采用Cat-CVD和PECVD大规模生产SHJ太阳电池的成本分析,是基于日本ULVAC公司最新的研讨会上展示的大规模生产设备而得到的[20]。这项成本分析中,所有的基础消耗成本,如天然气、电力成本,均根据日本的数据评估的。

PECVD经历了很长的降本过程,未来进一步降低成本已十分困难。但Cat-CVD只需延长热丝的使用寿命,就很容易进一步的降低成本。另外,如图2所示,在热丝的两侧放置载板,就可以使薄膜沉积的生产效率提高一倍。如果能开发4个或6个载板系统,生产力会大大提高,氮气的成本(图3)也会大幅降低.。对PECVD设备而言,如增加载板的数量,需增加额外的腔体或复杂的等离子体电极,会导致设备的成本增加,可能也不会减少氮气和三氟化氮成本,Cat-CVD的优势更加明显,未来的发展更值得期待。

图2 立式大面积Cat-CVD装置结构示意图

图3 Cat-CVD和PECVD大规模制备SHJ太阳电池的成本分析

2.5.热丝CVD的缺点及克服方法

现在,Cat-CVD在工业已成功应用,且应用领域还在扩大。但这种方法有热丝寿命是有限的这样一个缺点。当使用硅烷沉积非晶硅薄膜时,热丝会转化为金属硅化物,最后金属硅化物断裂。硅化物的形成取决于热丝材质;当钨丝作为热丝时,温度在1800℃以上,能抑制硅化物的形成;当钽作为热丝时,温度略低于1700℃,能抑制硅化物的形成[22];当热丝表面合金化时,硅化物的形成速率可能会被显著的抑制。

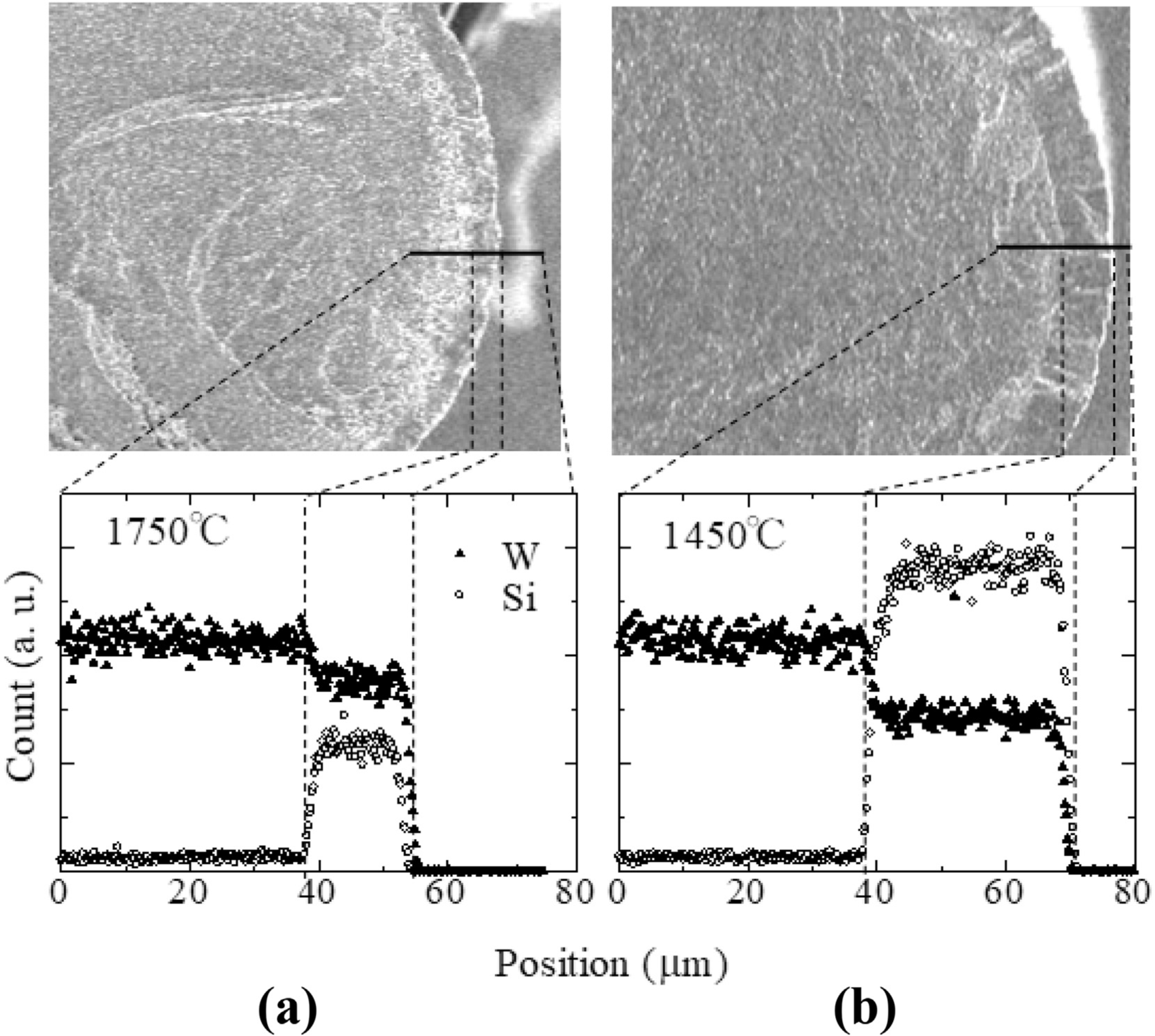

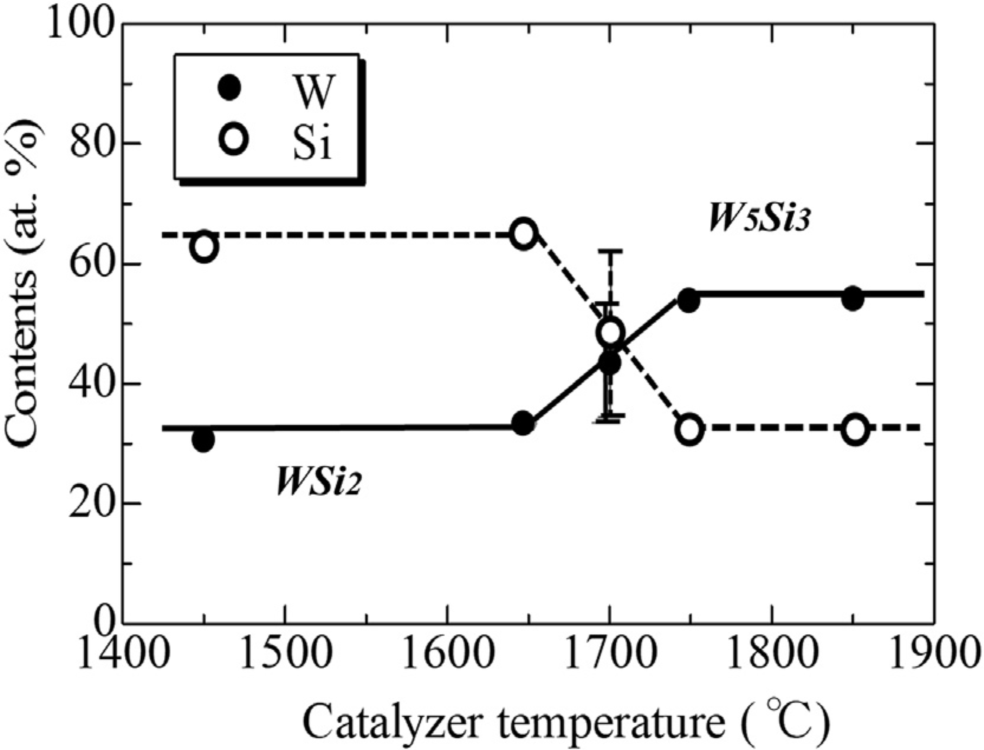

K.Honda等系统研究了钨丝的硅化物形成(如图4、5),结果表明:当温度低于1650℃时,形成WSi2;当温度高于1750℃时,形成W5Si3。

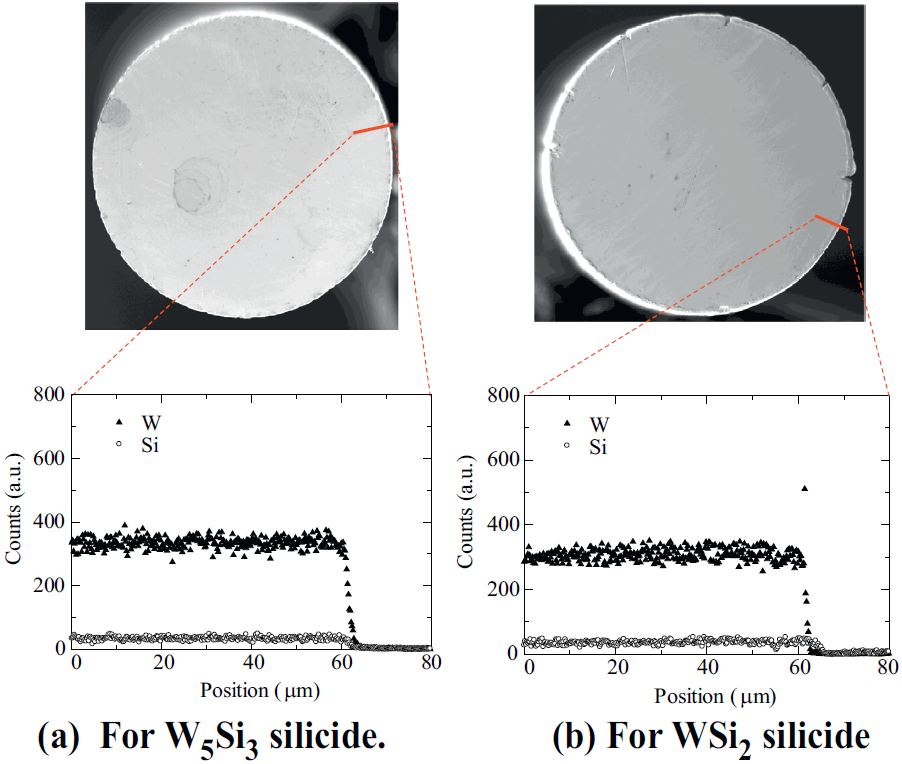

在温度分别为1750℃、1450℃下,采用电子显微成像分析测量了钨和硅的含量,结果如图4(a)、(b)所示,清晰的看到钨热丝表面转换成了其他类型的层,这些层包含着钨和硅。图5总结了硅化物相变化随着温度(Tcat)的变化情况[23]。

热丝上的硅化物厚度(T)与时间(τ)的关系式如下。

其中B为速率常数,类似于硅衬底上氧化物的形成[24]。根据Honda的报道,当温度(Tcat)为1900℃时,速率常数B为2.5μm2/min;约24h就能形成600μm厚的W5Si3。

图4 EPMA图像及硅化物的光谱分析(a)Tcat=1750 °C、(b)Tcat=1450 °C

图5 催化热丝温度与硅化物中W、Si含量的关系

图6为催化剂钨表面的EPMA图像,当温度超过1850℃时,钨表面转化成了W5Si3(图6(a));当温度低于1650℃时,表面转化成了WSi2(图6(b));生成几十个微米厚的硅化物后,在2100℃的真空中保持1h,两种硅化物中的硅原子蒸发而完全恢复成了纯钨,钨丝的直径几乎恢复到了原来的值。即使在W5Si3样品中去除硅原子后,钨的表面看起来似乎很光滑,但当富硅硅化物一旦形成,可能因体积的膨胀的原因,导致钨丝表面出现了很多裂纹。

图6 硅化物在真空中保持2100℃下加热1h后的EPMA图及光谱分析(a)硅化物为W5Si3,(b)硅化物为WSi2

采用Cat-CVD设备在温度为1900℃沉积非晶硅薄膜24h,然后在2100℃温度下加热催化热丝1h用于复原,可延长催化热丝的使用寿命。但不适用于尺寸大于1m2的沉积非晶硅薄膜的大规模生产设备,一方面是催化热丝加热到2100℃需要大量的电,另一方面是钨催化剂在高温下循环加热,使得其脆弱性增强。未来小尺寸的热丝CVD设备是一个解决方案。

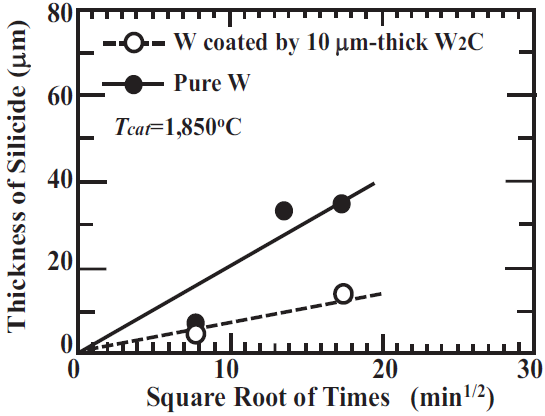

催化热丝寿命问题最实用的解决方法是开发能抑制硅化物形成的催化合金。在1850℃下,工艺时间的平方根分别与纯钨和在钨丝涂覆厚为10μm的W2C上的硅化物厚度的关系[25],如图7所示。由此推测,当时间为900min时,硅化物的厚度依然保持小于20μm。

图7 工艺时间的平方根与纯钨丝、钨丝上附着10μm厚W2C分别形成的硅化物厚度的关系

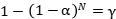

I.T Martin等人[26]对碳化钽(TaC)进行了类似的尝试,如图8所示,碳化钽(TaC)上的硅化物形成速率远低于纯Ta,TaC对硅烷分子的解离度α比纯Ta或W略大。当温度高于1850℃时,硅烷的解离度超过了0.2。通常单硅烷分子与催化热丝的碰撞次数(N)为5-10次。气体使用效率(γ)、解离度(α)、与碰撞次数(N)的关系式如下。

当α为0.2、N为5时,γ的值是67%,但N为10,γ高达90%。

表面合金层能有效减少硅化物形成的速率。要形成硅化物,需要很多硅原子聚集到某处超过临界值形成晶核,进而生长成硅化物层。如果催化热丝的表面含有不同类型的元素,与硅原子的键能各异,其核的形成就会被抑制。

除了W2C和TaC之外,还有其它一些Ta的化合物也被研究了[27]。低能耗和高催化解离特性的催化材料研究仍然持续进行中。

2.6.工业化现状

解决催化热丝寿命问题的一种可行方法是将其制造成盒式系统。许多热丝存于一个盒子中,当热丝表面生产过多的硅化物后,可以很容易的将新的热丝从盒子中拉出且取代旧的热丝。图9是其量产型设备的一种模型,在这种情况下,Cat-CVD中源气体成本降低和使用催化盒式结构成本增加之间的平衡决定了Cat-CVD取代PECVD是否有优势。实际上,即使周期性的更换热丝引起了成本增加,热丝CVD的总成本仍然比PECVD低10%[20]。

图9 催化热丝安装在盒子里的一种用于大规模生产的Cat-CVD设备模型

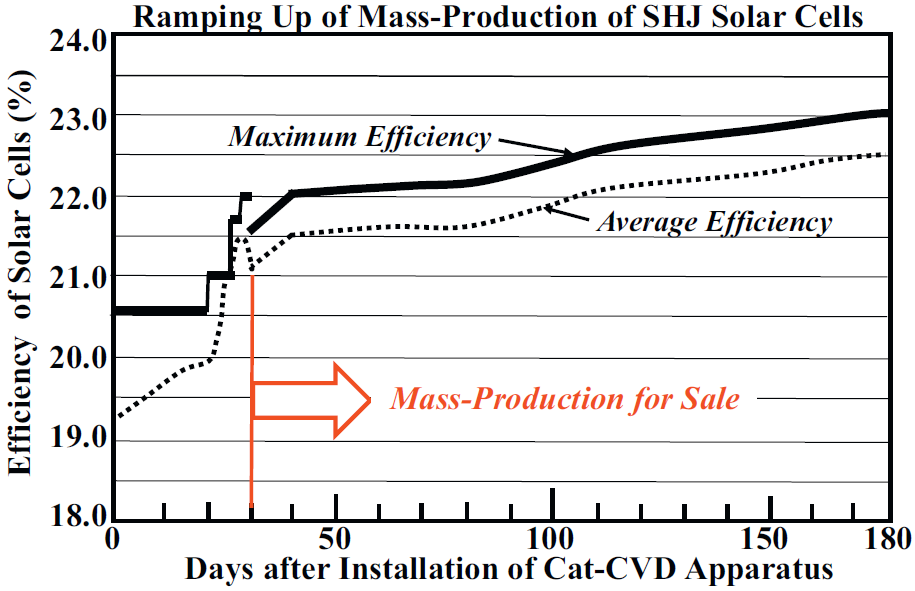

据Q.Wang[28]报道,采用Cat-CVD设备大面积沉积薄膜制造SHJ太阳电池已经在工厂安装使用。安装6个月后,在2017年大规模生产线上的SHJ太阳电池效率已高达23%。

图10是由Q.Wang提供的Cat-CVD设备在企业大规模制备SHJ太阳电池的效率数据,其Cat-CVD设备数据如图3和表1所示。在大规模制备期间,太阳电池的效率也在逐渐升高。由图可知,在工厂安装Cat-CVD设备仅1个月后就可以大规模生产制备SHJ太阳电池,这表明量产型的Cat-CVD设备稳定性非常好。

图10 一家太阳能公司采用Cat-CVD设备用于大规模制备SHJ太阳电池的效率数据

如前所述,Cat-CVD已应用于制备化合物半导体器件。使用Cat-CVD技术沉积薄膜制成的器件已经用于通信卫星、汽车上的雷达及光通信的半导体激光等领域[29],还有很多其他不同的工业领域正在尝试中。表2总结了一些应用,并附有参考文献。利用热丝CVD或相关技术用来制备有机薄膜(被称为iCVD)[30]也出现了新的广阔应用领域。

Cat-CVD的发明比PECVD晚了约20年,它的应用正在向更广的范围和更高的水平迈进。我们相信其在未来肯定会越来越重要。

表2 热丝CVD的工业应用现状及相关技术

|

行业 |

具体应用实例 |

结果 |

产业化现状 |

|

集成电路 |

1) 用于超小型MOS晶体管的栅侧壁和绝缘体. |

1) 由于SiNx中H含量较低,MOS晶体管的寿命延长了2个数量级。 |

尚未实现大规模生产 |

|

化合物半导体器件 |

1) GaN、GaAs等超高频晶体管的钝化. |

1) 通过减少钝化层以下的表面损伤来提高GaN或GaAs晶体管的截止频率和可用功率。 |

1) 和 2) 都实现了产业化应用. |

|

2) 用于光通信的激光器钝化 |

2) 通过减少损伤增加能量和寿命 |

||

|

显示器 |

1) a-Si TFT (非晶硅薄膜晶体管), |

1) 具有较大的开关比,可实现低关断电流和高稳定性。 |

1) 尚未产业化 |

|

2) 沉积态的薄膜晶体管. |

2) 迁移率超过40cm2/Vs。 |

2) 尚未产业化 |

|

|

3)有机电致发光器件上的气体阻挡膜. |

3) OLED寿命超过15,000小时。 |

3) 尚未产业化 |

|

|

4) 复印机用感光鼓 |

4) 气体利用效率高,高速沉积。 |

4) 小规模生产 |

|

|

太阳电池 |

1) 薄膜太阳能电池. |

1) HWCVD的沉积速率快,气体利用率比PECVD高一个量级. |

1) 尚未产业化 |

|

2) 晶体硅太阳电池中的钝化层和减反射层. |

2) 用HWCVD镀的膜具有极低的表面复合速率 velocity <0.2 cm/s . |

2) 尚未产业化 |

|

|

3) 非晶硅/晶体硅异质结太阳电池 |

3) 无等离子体损伤、气体利用率高 |

3) 大规模批量生产 |

|

|

机械工程 |

1) 汽车用镀金属镀层的替代涂装方法。 |

1) 混合动力轿车采用HWCVD镀膜后,镀层寿命比传统镀金属提高1个数量级。 |

1) 技术开发中 |

|

2) 在剃须刀上涂上涂层。 |

2)在不牺牲锐度的情况下,制造出低摩擦表面。 |

2) 高档剃须刀已产业化 |

|

|

其他应用 |

1) 去除光刻胶。 |

1) 用HWCVD法去除经高剂量离子注入后的光刻胶,且不会有任何残留。 |

1) 相关设备已制造。 |

|

2) 表面清洁。 |

2) 清洁远紫外光刻的反射镜表面 |

2) 在远紫外光刻设备中应用. |

|

|

3) 改善喷墨或丝网印刷金属线的电阻率。 |

3) 用HWCVD进行氢处理可以在室温下形成低电阻率的Cu或Ag金属线。 |

3)产业化推进中 |

|

|

4) HWCVD法实现在c-Si中的低温P或B掺杂 |

4) 通过热丝裂解PH3或B2H6,可以在80℃条件下将P或B原子掺杂到c-Si中。 |

4)研究起步 |

3.结论

本文中简要的介绍了Cat-CVD的特性、优势及劣势,表2总结了产业实施的例子及若干实现产业化应用的尝试。根据以上的讨论,针对Cat-CVD技术现状有以下结论:1)Cat-CVD作为无等离子损伤的方法已成功被用于制备化合物半导体器件。在硅器件中,当使用氢化气体作为源气体时,因源气体能提供氢原子可以钝化减少缺陷,导致Cat-CVD相比PECVD的优势不是那么明显。但在PECVD应用中,为了提高生产效率而提高PECVD等离子体功率,就会加剧等离子体损伤,那时Cat-CVD的优势会再次变得显著。2)Cat-CVD是一种对衬底无任何损伤、界面光滑的薄膜制备方法。Cat-CVD因低成本和无等离子体损伤的特性已被用于制备SHJ太阳电池和超高频晶体管。3)Cat-CVD还可以作为一种新的技术,在各种材料(剃须刀片)上镀层。4)在工业领域,很多种Cat-CVD技术将被逐渐开发,获得应用。最终其应用范围将像PECVD一样广泛。

致谢

本文采用了由新能源和工业技术发展组织(NEDO)资助的“晶硅太阳电池(2015-2020)”项目的很多数据。表1和图3、10的数据由ULVAC公司的H.Takahashi和晶科太阳的Q.Wang提供。这些数据是在他们第一届国际异质结太阳电池研讨会和第10届国际热丝-化学气相沉积会议上口头报告的。本文中使用H.Takahashi和Q.Wang材料得到了他们的许可,对此,我非常感谢。

参考文献

[1]H.F.Sterling,R.C.G.Swann,Chemical vapour deposition promoted by R.F.discharge,Solid State Electr.8(1965)653–654.

[2]S.M.Hu,Properties of amorphous silicon nitride films,J.Electrochem.Soc.113(1966)693–698.

[3]H.Wiesmann,A.K.Ghosh,T.McMahon,Myron Strongin,a-Si:H produced by hightemperature

thermal decomposition of silane,J.Appl.Phys.50(1979)3752–3754.

[4]S.Matsumoto,Y.Sato,M.Kamo,N.Setaka,Vapor deposition of diamond particles from methane,Jpn.J.Appl.Phys.21(1982)L183–L185.

[5]H.Matsumura,H.Ihara,H.Tachibana,Hydro-fluorinated amorphous-silicon made by thermal CVD(Chemical Vapor Deposition)method,Proc.of the 18th IEEE Photovoltaic Specialist Conference,Las Vegas,USA,Oct.21–25,1985,pp.1277–1282.

[6]Hideki Matsumura,Catalytic Chemical Vapor Deposition(CTL-CVD)method producing high quality hydrogenated amorphous silicon,Jpn.J.Appl.Phys.25(1986)L949–L951.

[7]Hideki Matsumura,Silicon nitride produced by catalytic chemical vapor deposition method,J.Appl.Phys.66(1989)3612–3617.

[8]J.Doyle,R.Robertson,G.H.Lin,M.Z.He,A.Gallagher,Production of high-quality amorphous silicon films by evaporative silane surface decomposition,J.Appl.Phys.64(1988)3215–3223.

[9]Kanji Yasui,Hirohisa Katoh,Kazuki Komaki,Shigeo Kaneda,Amorphous SiN films grown by hot-filament chemical vapor deposition using monomethylamine,Appl.Phys.Lett.56(1990)898–900.

[10]H.Matsumura,K.Higashimine,K.Koyama,K.Ohdaira,Comparison of crystallinesilicon/amorphous-silicon interface prepared by plasma enhanced chemical vapor deposition and catalytic chemical vapor deposition,J.Vaccine Sci.Technol.B 33(2015)031201.

[11]For instance,S.M.Sze,K.N.G.Kwok,Physics of Semiconductor Devices,3rd edition,John Wiley&Sons,USA,2006 Chapter 4.

[12]K.Yoshikawa,W.Yoshida,T.Irie,H.Kawasaki,K.Konishi,H.Ishibashi,T.Asatani,D.Adachi,M.Kanematsu,H.Uzu,K.Yamamoto,Exceeding conversion efficiency of 26%by heterojunction interdigitated back contact solar cell with thin film Si technology,Sol.Energy Mater.Sol.Cells 173(2017)37–42.

[13]K.Yoshikawa,H.Kawasaki,W.Yoshida,T.Irie,K.Konishi,K.Nakano,T.Uto,D.Adachi,M.Kanematsu,K.Yamamoto,Nat.Energy 2(2017)17032.

[14]K.Koyama,K.Ohdaira,H.Matsumura,Extremely low surface recombination velocities on crystalline silicon wafers realized by catalytic chemical vapor deposited SiNx/a-Si stacked passivation layers,Appl.Phys.Lett.97(2010)082108.

[15]B.A.Veith-Wolf,J.Schmidt,Unexpectedly high minority-carrier lifetimes exceeding 20 ms measured on 1.4Ωcm n-type silicon wafers,Phys.Status Solidi(RRL)(11)(2017)1200235.

[16]J.Pankove,M.Tarng,Amorphous silicon as a passivant for crystalline silicon,Appl.Phys.Lett.34(1979)156–157.

[17]D.Benoit,J.Regolini,P.Mortin,Hydrogen desorption and diffusion in PECVD silicon nitride,application to passivation of CMOS active pixel sensors,Microelectron.Eng.84(2007)2169–2172.

[18]A.Descoeudres,L.Barraud,S.De Wolf,B.Strahm,D.Lachenal,C.Guerin,Z.C.Holman,F.Zicarelli,B.Demaurex,J.Seif,J.Holovsky,C.Ballif,Improved amorphous/crystalline silicon interface passivation by hydrogen plasma treatment,Appl.Phys.Lett.99(2011)123506.

[19]R.Hattori,G.Nakamura,S.Nomura,T.Ichise,A.Masuda,H.Matsumura,Noise reduction of pHEMTs with plasmaless SiN passivation by catalytic-CVD,Technical Digest of 19th Annual IEEE GaAs IC Symposium,Anaheim,California,USA,Oct.12-15,1997,pp.78–80.

[20]H.Takahashi,ULVAC Inc.,shared at the 1st International Workshop on SHJ Solar Cells held in October 25–26,2018 in Shanghai,China,in a presentation titled"Progress of mass-production system for SHJ PV"and reproduced here with permission.

[21]G.Ozaydin-Ince,A.M.Coclite,K.K.Gleason,CVD of polymetric thin films:applications in sensors,biotechnology,microelectronics/organic electronics,microfluidics,MEMS,composites and membranes,Rep.Prog.Phys.75(2012)016501.

[22]N.Kniffler,A.Pflueger,D.Scheller,B.Schroeder,Degradation and silicidation of Ta-and W-filaments for different temperatures,Thin Solid Films 517(2009)3424–3426.

[23]K.Honda,K.Ohdaira,H.Matsumura,Study on silicidation process of tungsten catalyzer during silicon film deposition in catalytic chemical vapor deposition,Jpn.J.Appl.Phys.47(2008)3692–3698.

[24]A.S.Grove,Physics and Technology of Semiconductor Devices,John Wiley&Sons,New York,1967 ISBN 0 471 32998 3 34.(Chapter 2).

[25]Kazuhiro Honda,Change of Catalyzing Wires Used in Cat-CVD System and Suppression of its Changes,JAIST PhD thesis,March 2008,(2008)(Chapter 5.[In Japanese).

[26]I.T.Martin,C.W.Teplin,P.Stradins,M.Landry,M.Shub,R.C.Reedy,B.To,J.V.Portugal,J.T.Mariner,High rate hot-wire chemical vapor deposition of silicon thin films using a stable TaC covered graphite filament,Thin Solid Films 519(2011)4585–4588.

[27]S.Osono,M.Hashimoto,S.Asari,Cat-CVD Apparatus,Applied from ULVAC,Japanese Patent,Open Number P.2008-300793A,Application Number 2007-148306,(2008).

[28]Data from Q.Wang,Jinko Solar,shared at the 10th International Conference on Hot Wire(Cat)and Initiated Chemical Vapor Deposition,held in September 3-6,2018,as Th-KE-1s,in Kitakyushu,Japan,in a presentation titled"HW/CAT-CVD for highperformance crystalline silicon heterojunction solar cells"and reproduced here withpermission.

[29]Y.Hirano,Research History of High-Frequency,Optical Devices and Their Future Development,88 Technical Report of Mitsubishi Electric Corp.,2014 102(588)-105(591).[In Japanese].

[30]K.Chan,K.K.Gleason,Initiated chemical vapor deposition of linear and crosslinked poly(2-hydroxyethyl methacrylate)for use as thin film hydrogels,Langmuir 21(2005)8930–8939.

[31]Y.Akasaka,Application of cat-CVD for ULSI technology,Thin Solid Films 516(2008)773–778.

[32]M.Yamamura,T.Matsuki,T.Robata,T.Watanabe,S.Inmumiya,K.Toril,T.Saitou,H.Amai,Y.Nara,M.Kitazoe,Y.Yuba,Y.Akasaka,Improvement in NBTI by catalytic-CVD nitiride for hp-65nm technology,2005 Symposium on VLSI TechnologyDigest of Technical Papers,June 14-16 in 2005,at Kyoto,Japan,6A-2 2005,pp.25–26.

[33]Tomoki Oku,Masahiro Totsuka and Ryo Hattori,Application of Cat-CVD to Wafer Fabrication of GaAs FET,Extended Abstract of the 1st International Conference on Cat-CVD(Hot-Wire CVD)Process,November 14–17,2000,at Kanazawa,Japan,249–252.

[34]Masataka Higashiwaki,Toshiaki Matsui,Tadashi Mimura,AlGaN/GaN MIS-HFETs with fT of 163 GHz using cat-CVD SiN gate-insulating and passivation layers,IEEE Electr.Dev.Lett.27(2006)16–18.

[35]Masataka Higashiwaki,Tadashi Mimura,Toshiaki Matsui,GaN-based FETs using Cat-CVD SiN passivation for millimeter-wave application,Thin Solid Films 516(2008)548–552.

[36]H.Meiling,R.E.I.Schropp,Stability of hot-wire deposited amorphous-silicon thinfilm transistors,Appl.Phys.Lett.69(1996)1062–1064.

[37]R.E.I.Schropp,S.Nishizaki,Z.S.Houweling,V.Verlaan,C.H.M.van der Werf,H.Matsumura,All hot wire CVD TFTs with high deposition rate silicon nitride(3nm/s),Solid State Electron.52(2008)427–431.

[38]R.E.I.Schropp,B.Stannowski,J.K.Rath,C.H.M.van der Werf,Y.Chen,S.Wagner,Low temperature poly-Si layers deposited by Hot Wire CVD yielding a mobility of4.0cm2/Vs in top gate Thin Film Transistors,Materials Research Society Symp.Proc.609 2000 A31.3.

[39]H.Matsumura,H.Umememoto,A.Izumi,A.Masuda,Recent progress of Cat-CVD research in Japan—bridging between the first and second Cat-CVD conferences,Thin Solid Films 430(2003)7–14.

[40]A.Saboundji,N.Colon,A.Gorin,H.Lhermite,T.Mohammed-Brahim,M.Fonrodona,J.Bertomeu,J.Andreu,Top-gate microcrystalline silicon TFTs processed at low temperature(200°C),Thin Solid Films 487(2005)227–231.

[41]Yohei Ogawa,Keisuke Ohdaira,Tkuya Oyaidu,Hideki Matsumura,Protection of organic light-emitting diodes over 50,000 hours by cat-CVD SiNx/SiOxNy stacked thin films,Thin Solid Films 516(2008)611–614.

[42]D.A.Spee,C.H.M.van der Werf,J.K.Rath,R.E.I.Schropp,Excellent organic/inorganic transparent thin film moisture barrier entirely made by hot wire CVD at 100°C,Phys.Status Solidi(RRL)6(2012)151–153.

[43]Brent P.Nelson,Eugene Iwaniczko,A.Harv Mahan,Qi.Wang,Yueqin Xu,Richard S.Crandall,Howard M.Branz,High-deposition rate a-Si:H n-i-p solar cells grown by HWCVD,Thin Solid Films 395(2001)292–297.

[44]Bernd Schroeder,Urban Weber,Holger Sceitz,Andrea Ledermann,Chandrachur Mukherjee,Current status of the thermo-catalytic(hot-wire)CVD of thin silicon films for photovoltaic application,Thin Solid Films 395(2001)298–304.

[45]C.H.M.van der Werf,H.D.Goldbach,J.Löffler,A.Scarfó,A.M.C.Kylner,B.Stannowski,W.M.ArnoldBik,A.Weeber,H.Rieffe,W.J.Soppe,J.K.Rath,R.E.I.Schropp,Silicon-nitride at high deposition rate by Hot Wire Chemical Vapor Deposition as passivating and antireflection layer on multicrystalline silicon solar cells,Thin Solid Films 501(2006)51–54.

[46]Leon W.Veldhuizen,Wouter J.C.Vijselaar,Henriëtte A.Gatz,Jurriaan Huskens,Ruud E.I.Schropp,Textured and micropillar silicon heterojunction solar cells with hot-wire deposited passivation layers,Thin Solid Films 53(2017)66–72.

[47]Akira Izumi,Hideki Matsumura,Photoresist removal using atomic hydrogen generated by heated Catalyzer,Jpn.J.Appl.Phys.41(2002)4639–4641.

[48]M.Yamamoto,K.Maejima,H.Umemoto,K.Ohdaira,T.Shikama,T.Nishiyama,H.Horibe,Enhancement of removal uniformity by oxygen addition for photoresist removal using H radicals generated on a tungsten hot-wire catalyst,J.Photopolymer Sci.Technol.29(2016)639–642.

[49]Kumi Motai,Hiroaki Oizumi,Shinji Miyagaki,Iwao Nishiyama,Akira Izumi,Tomoya Ueno,Akira Namiki,Cleaning technology for EUV multilayer mirror using atomic hydrogen generated with hot wire,Thin Solid Films 516(2008)839–843.

[50]Nguyen Thi Thanh Kieu,Keisuke Ohdaira,Tatsuya Shimoda,Hideki Matsumura,Novel technique for formation of metal lines by functional liquid containing metal nanoparticles and reduction of their resistivity by hydrogen treatment,J.Vac.Sci.Technol.B 28(2010)776–782.

[51]Hideki Matsumura,Taro Hayakawa,Tatsunori Ohta,Yuki Nakashima,Motoharu Miyamoto,Trinh Cham Thi,Koichi Koyama,Keisuke Ohdaira,Catdoping:Novel method for phosphorus and boron shallow doping in crystalline siliconat 80°C,J.Appl.Phys.116(2014)114502.

扫二维码用手机看

全部产品